Όλο και περισσότερο εμπιστεύεται το BMW Group, τις ψηφιακές τεχνολογίες και καινοτομίες Industry 4.0 για τα logistics παραγωγής. Με τον τρόπο αυτό, το παγκόσμιο δίκτυο παραγωγής θα συνεχίσει να λαμβάνει τα απαραίτητα εξαρτήματα / υλικά έγκαιρα και αξιόπιστα στο μέλλον.

Η έμφαση δίδεται σε εφαρμογές όπως ρομπότ επιμελητείας (logistics), αυτόνομα συστήματα μεταφορών σε εργοστάσια και projects ψηφιοποίησης για μία ολοκληρωμένη εφοδιαστική αλυσίδα. Το προσωπικό μπορεί να ελέγχει διαδικασίες logistics από κινητές συσκευές όπως smartphones και tablets και να χρησιμοποιεί εφαρμογές εικονικής πραγματικότητας (VR) για τον προγραμματισμό logistics. Καινοτομίες προερχόμενες από πολλά πιλοτικά προγράμματα εφαρμόζονται στον τομέα logistics των εργοστασίων του BMW Group ανά τον κόσμο.

Περίπου 1.800 προμηθευτές σε περισσότερες από 4.000 περιοχές παραδίδουν καθημερινά πάνω από 31 εκατομμύρια εξαρτήματα σε 30 εγκαταστάσεις παραγωγής του BMW Group σε όλο τον κόσμο. Οι ψηφιακές τεχνολογίες και καινοτομίες βοηθούν την εταιρία να οργανώσει τον τομέα logistics πιο ευέλικτα και αποδοτικά. Ταυτόχρονα, σχεδόν 10.000 οχήματα που φεύγουν καθημερινά από τη γραμμή παραγωγής πρέπει να παραδίδονται σε πελάτες σε όλο τον κόσμο. Η ‘Συνδεδεμένη Διανομή’ όπως αποκαλείται εξασφαλίζει τη διαφάνεια τέτοιων μεταφορών.

Συνδεδεμένη Εφοδιαστική Αλυσίδα: Πλήρης διαφάνεια δεδομένων

Η εφοδιαστική αλυσίδα του BMW Group βασίζεται σε ένα παγκόσμιο δίκτυο προμηθευτών και στη στενή συνεργασία με παρόχους υπηρεσιών logistics. Το πρόγραμμα Connected Supply Chain (CSC) αυξάνει σημαντικά τη διαφάνεια στην εφοδιαστική αλυσίδα. Ενημερώνει τους ελεγκτές υλικών των εργοστασίων και τους ειδικούς logistics για το σημείο που βρίσκονται τα εξαρτήματα και το χρόνο παράδοσης κάθε 15 λεπτά. Μία τέτοια διαφάνεια τους επιτρέπει άμεση αντίδραση εάν διαφαίνονται καθυστερήσεις, με την έγκαιρη λήψη κατάλληλων μέτρων ώστε να αποφεύγονται δαπανηρές, πρόσθετες διαδρομές. Η ψηφιακή σύνδεση μεταξύ προμηθευτών, παρόχων υπηρεσιών μεταφορών και του BMW Group γίνεται μέσω του λεγόμενου CSC portal, που, για πρώτη φορά, πέραν της αποστολής μιας ειδοποίησης για τη μεταφορά, προσφέρει τώρα και αριθμούς υλικών με δεδομένα GPS και ρεαλιστικές ώρες άφιξης. Από τα μέσα του 2018, αρκετές εκατοντάδες προμηθευτές και πάροχοι υπηρεσιών μεταφορών σε Ευρώπη και Μεξικό έχουν ενσωματωθεί στο σύστημα. Μέχρι τα τέλη του 2019, αρκετές χιλιάδες εταίροι θα συνδεθούν στο σύστημα. Το CSC επίσης αποτελεί τη βάση για προγνωστική ανάλυση και τεχνητή νοημοσύνη (AI) στον έλεγχο της εφοδιαστικής αλυσίδας.

Αυτόνομα συστήματα μεταφοράς για εσωτερικούς και εξωτερικούς χώρους

Αυτόνομα συστήματα μεταφοράς όπως συρμοί ή Smart Transport Robots χρησιμοποιούνται όλο και περισσότερο στις αίθουσες παραγωγής. Για να μπορέσουν οι συρμοί να ενταχθούν στην προηγμένη διαδικασία εφοδιασμού των γραμμών συναρμολόγησης, στο πλαίσιο ενός πιλοτικού προγράμματος, το εργοστάσιο του BMW Group στο Dingolfing δημιούργησε ένα κιτ αυτοματοποίησης, που επιτρέπει σε ήδη διαθέσιμους συμβατικούς συρμούς οποιασδήποτε μάρκας να αναβαθμίζονται με αυτόνομους συρμούς. Οι ικανότητες των αυτόνομων συρμών, προχωρούν πέραν της αυτοματοποίησης των πρώτων λύσεων. Μπορεί να δημιουργηθεί μία δυναμική καθοδήγηση διαδρομής σύμφωνα με την προτεραιότητα παράδοσης ώστε να μην προκαλούνται άσκοπες καθυστερήσεις. Ανεξάρτητος έλεγχος και πλοήγηση των συρμών γίνεται μέσω σημάτων λέιζερ, που ανιχνεύουν συνεχώς το περιβάλλον και δημιουργούν ένα αντίστοιχο προφίλ αίθουσας.

Μία ακόμα μελλοντική τεχνολογία δοκιμάζεται παράλληλα με τους αυτόνομους συρμούς στο εργοστάσιο του Dingolfing. Ένα Smart Watch βοηθά το προσωπικό logistics κατά τη διαδικασία αλλαγής εμπορευματοκιβωτίων (κοντέινερ) και σηματοδοτεί την έλευση συρμών μέσω μιας δόνησης. Ο εργαζόμενος μπορεί επίσης να διαβάζει ποια κοντέινερ πρέπει να ξεφορτώνονται και να στέλνει το συρμό στον επόμενο προορισμό του με ένα άγγιγμα της οθόνης.

Το Εργοστάσιο του BMW Group στο Dingolfing θα χρησιμοποιεί 20 αυτόνομους συρμούς από του χρόνου. Το BMW Group είναι επίσης πρωτοπόρος στη χρήση αυτόνομων συστημάτων μεταφοράς σε εξωτερικό χώρο. Στο πλαίσιο ενός πιλοτικού προγράμματος, το BMW Group χρησιμοποιεί ένα αυτόνομο ρομπότ για πρώτη φορά στο εργοστάσιό του στη Λειψία, για τη μετακίνηση φορτηγών από το σημείο όπου είναι παρκαρισμένα στο χώρο εκφόρτωσης και φόρτωσης. Μία κινητή πλατφόρμα κάτω από το ρυμουλκό, το συνδέει και το κατευθύνει μέσα από το εργοστάσιο. Το λεγόμενο AutoTrailer, με ωφέλιμο φορτίο 30 τόνων, καθοδηγείται μέσω λέιζερ, χωρίς πρόσθετες οδηγίες ή σημάνσεις, στους εξωτερικούς χώρους του εργοστασίου. Αισθητήρες και κάμερες παρέχουν ορατότητα 360°, που αποτελεί τη βάση της φιλοσοφίας ασφάλειας.

Τη νέα χρονιά, το AutoTrailer θα λειτουργεί κανονικά στο Εργοστάσιο του BMW Group στη Λειψία και μελλοντικά, στα εργοστάσια του Spartanburg (ΗΠΑ) και Dingolfing. Η τεράστια δυνατότητα αυτού του συστήματος είναι ιδιαίτερα εμφανής στο μεγαλύτερο εργοστάσιο του BMW Group στο Spartanburg, όπου εκτελούνται περίπου 1.200 τέτοιοι ελιγμοί ρυμούλκησης καθημερινά.

Τα AutoBoxes είναι μία ακόμα έκδοση αυτόνομου συστήματος μεταφοράς σε υπαίθριους χώρους: Πρόκειται για αυτόνομες πλατφόρμες που μπορούν να μεταφέρουν πολλαπλά καλάθια αποθήκευσης εξαρτημάτων στις διάφορες αίθουσες του εργοστασίου. Με ωφέλιμο φορτίο έως 25 τόνων, μπορούν να μεταφέρουν μέχρι 20 καλάθια τη φορά. Την άνοιξη του 2019, θα ξεκινήσει μία πιλοτική εφαρμογή στο Κέντρο Δυναμικής του Dingolfing. Τα AutoBoxes θα λανσαριστούν επίσης στο εργοστάσιο του Shenyang, Κίνα και στο Βερολίνο του χρόνου.

Το 2015, το BMW Group ένωσε τις δυνάμεις του με το Fraunhofer Institute IML για τη δημιουργία των πρώτων αυτοοδηγούμενων ρομπότ Smart Transport Robots (STR) για τη μεταφορά κυλιόμενων κοντέινερ στις περιοχές logistics μέσα στους χώρους παραγωγής. Η δεύτερη γενιά λειτουργεί τώρα στο Εργοστάσιο του BMW Group στο Regensburg. Τα επίπεδα ρομπότ μεταφέρουν κυλιόμενα κοντέινερ βάρους έως ενός τόνου αυτόνομα, εκεί που είναι απαραίτητα. Υπολογίζουν την ιδανική διαδρομή ανεξάρτητα και κινούνται ελεύθερα στο χώρο. Η νέα μέθοδος πλοήγησης SLAM (Simultaneous Localisation & Mapping - Ταυτόχρονος Εντοπισμός Θέσης & Χαρτογράφηση) δεν χρειάζεται μόνιμα εγκατεστημένους πομπούς πλοήγησης στα κτίρια και επομένως μπορεί να χρησιμοποιείται γρήγορα σε ένα νέο περιβάλλον. Μία ενσωματωμένη μονάδα μπαταρίας του BMW i3 τροφοδοτεί το STR για μία ολόκληρη βάρδια εργασίας.

Για επείγουσες παραδόσεις μικρών πακέτων, χρησιμοποιείται μία μικρότερη έκδοση STR, το λεγόμενο miniSTR. Αυτό το ρομπότ μεταφέρει καλάθια με φορτία βάρους έως 50 kg και υπολογίζει ανεξάρτητα τη διαδρομή του.

Στο τμήμα αμαξωμάτων του εργοστασίου του Regensburg, έχουν δοκιμαστεί με επιτυχία αυτόνομα κλαρκ, τα λεγόμενα “ants”, τους τελευταίους δώδεκα μήνες. Αυτά τα αυτόνομα ‘μυρμήγκια’ φέρουν εξαρτήματα από το “supermarket” στο κατάλληλο σημείο. Η φιλοσοφία ασφαλείας περιλαμβάνει προσωπική προστασία και αποφυγή εμποδίων, καθώς και διεπαφές με άλλα αυτοματοποιημένα βιομηχανικά φορτηγά. Μελλοντικά, συνολικά οκτώ αυτόνομα “ants” θα εφοδιάζουν άλλες περιοχές της παραγωγής.

Το BMW Group χρησιμοποιεί μία λειτουργική πλατφόρμα βασισμένη στο cloud, με την ονομασία BMW Services, για τον κεντρικό συντονισμό των αυτόνομων συστημάτων μεταφοράς. Η πλατφόρμα διευκολύνει σημαντικά τις διαδικασίες logistics. Το προσωπικό καταχωρεί τους κανόνες οδήγησης και τις ροές εργασιών μέσω μιας διεπαφής φιλικής προς το χρήστη και λαμβάνει τα τελευταία δεδομένα από όλα τα οχήματα. Στο μέλλον, η πλατφόρμα θα υποστηρίζει αυτόνομα οχήματα μεταφοράς κατασκευασμένα από διαφορετικούς κατασκευαστές. Επομένως, το BMW Group έχει ενεργή εμπλοκή στα German Association of the Automotive Industry (VDA) και Mechanical Engineering Industry Association (VDMA) για την καθιέρωση ενός προτύπου που θα επιτρέπει την επικοινωνία μεταξύ όλων των αυτόνομων συστημάτων μεταφορών της αγοράς. Ανεξαρτήτως κατασκευαστή, κάθε αυτόνομο σύστημα μεταφορών πρέπει να είναι σε θέση να ανταλλάσσει δεδομένα με τα BMW Services.

Φόρτωση και εκφόρτωση κοντέινερ: Τα ρομπότ αναλαμβάνουν επίπονα καθήκοντα και ανακουφίζουν το προσωπικό

Μετά την παράδοση στο εργοστάσιο, τα εξαρτήματα μεταφέρονται στη γραμμή συναρμολόγησης σε κοντέινερ και κουτιά διαφόρων μεγεθών. Στην κοπιαστική εργασία μεταφόρτωσης των κοντέινερ από τις παλέτες στους κυλιόμενους ιμάντες ή στους χώρους αποθήκευσης, οι εργαζόμενοι, μελλοντικά, θα υποστηρίζονται από ρομπότ για logistics ειδικά σχεδιασμένων για το σκοπό αυτό. Τέσσερις διαφορετικοί τύποι ρομπότ, που οι ειδικοί logistics αποκαλούν "Bots" δοκιμάζονται αυτή τη στιγμή ή έχουν ήδη ενσωματωθεί στη μαζική παραγωγή. Στατικά "SplitBots" μπορούν να παίρνουν πλαστικά κουτιά από την παλέτα στην περιοχή εισερχομένων εμπορευμάτων και να τα τοποθετούν σε ένα σύστημα κυλιόμενου ιμάντα που θα τα μεταφέρει στην αποθήκη. Το SplitBot φροντίζει επίσης για την σωστή στοίχιση των κοντέινερ με σκοπό την αυτοματοποιημένη αποθήκευση. Χρησιμοποιώντας τεχνητή νοημοσύνη, το SplitBot μπορεί να ανιχνεύει και να διεκπεραιώνει μέχρι 450 διαφορετικούς τύπους κουτιών/κιβωτίων. Μετά την επιτυχημένη ολοκλήρωση της δοκιμής, υπάρχουν σχέδια για χρήση των SplitBots στο Εργοστάσιο του BMW Group στο Dingolfing από το 2019.

Το BMW Group δοκιμάζει αυτή τη στιγμή τη χρήση ενός κινητού “PlaceBot” απευθείας στη γραμμή συναρμολόγησης. Το κινούμενο PlaceBot ξεφορτώνει συρμούς και τοποθετεί κουτιά με εμπορεύματα σε ένα ράφι. Χρησιμοποιεί ένα σύστημα αναγνώρισης εικόνας για να ταξινομεί αυτά τα μικρά κουτιά και να προσδιορίζει το ιδανικό σημείο πιασίματος από τα συνδυασμένα δεδομένα τεχνολογίας αισθητήρων, κάμερας και τεχνητής νοημοσύνης. Μπορεί επίσης να μετακινηθεί αυτόνομα σε μία προκαθορισμένη περιοχή.

Ένα ακόμα ρομπότ logistics, το λεγόμενο "PickBot", συλλέγει διάφορα μικρά εξαρτήματα από κατάλληλα ράφια. Τα διάφορα εξαρτήματα αναγνωρίζονται από μία ‘αυτο-εξελισσόμενη’, ‘αυτοδίδακτη’ τεχνητή νοημοσύνη. Μετά, το PickBot υπολογίζει το σωστό σημείο πιασίματος. Μακροπρόθεσμα, το PickBot θα μπορεί να αναγνωρίζει και να διαχειρίζεται μέχρι 50.000 μικρά εξαρτήματα και θα χρησιμοποιείται στο εργοστάσιο της Λειψίας από το 2019.

Το “SortBot” που ήδη χρησιμοποιείται στην παραγωγή στη Λειψία στοιβάζει άδεια κοντέινερ σε παλέτες πριν επανέλθουν στη διακίνηση. Τρία SortBots θα χρησιμοποιούνται στο Εργοστάσιο της Λειψίας μέχρι το τέλος της χρονιάς.

Έξυπνες συσκευές υποστηρίζουν το προσωπικό logistics χωρίς τη χρήση χαρτιού

Γάντια με ενσωματωμένα σκάνερ και οθόνες, γυαλιά δεδομένων και έξυπνα ρολόγια χρησιμοποιούνται όλο και περισσότερο για την υποστήριξη του προσωπικού logistics. Η μετάβαση στα ψηφιακά logistics (πλήρης απουσία χαρτιού), με ψηφιακά επισημασμένα κοντέινερ και ράφια, ανοίγει νέες δυνατότητες εφαρμογής για κινητές συσκευές. Σκάνερ γαντιών διαβάζουν την ηλεκτρονική ετικέτα και αναγράφουν τα ακριβή περιεχόμενα ενός μικρού κουτιού σε μία μικρή οθόνη που φοριέται στο βραχίονα.

Ένας στόχος των ψηφιακών logistics είναι όλα τα κοντέινερ να έχουν μία μοναδική ετικέτα. Αυτό το “μοναδικό container ID” θα περιέχει μόνο ένα κωδικό QR και έναν αριθμό. Όλες οι πληροφορίες που σχετίζονται με τον προμηθευτή, το περιεχόμενο και το σημείο αποθήκευσης αποθηκεύονται κεντρικά και μπορούν να ‘διαβάζονται’ από διάφορα σκάνερ. Μία ειδική εφαρμογή logistics δείχνει στον εργαζόμενο όλες τις ειδικές πληροφορίες για τα καθήκοντά του σε ένα smartphone – για παράδειγμα τη θέση ενός μικρού κουτιού και εάν έχει το σωστό περιεχόμενο.

Η χρήση γυαλιών επαυξημένης πραγματικότητας (augmented reality) βοηθά τον εργαζόμενο να ταξινομεί εξαρτήματα με τη σωστή σειρά. ‘Βλέπουν’ ποιο εξάρτημα πηγαίνει σε ποιο ράφι στο ‘οπτικό πεδίο’ των γυαλιών δεδομένων. Τα σωστά βήματα επιβεβαιώνονται με πράσινο, ενώ τα σφάλματα επισημαίνονται οπτικά. Επομένως, η χρήση γυαλιών δεδομένων βοηθά το προσωπικό να παρακολουθεί το μεγάλο αριθμό διαφορετικών εξαρτημάτων και να αποφεύγει λανθασμένες επιλογές, π.χ. στη συναρμολόγηση ορισμένων συστημάτων.

Εικονική Πραγματικότητα και Τεχνητή Νοημοσύνη

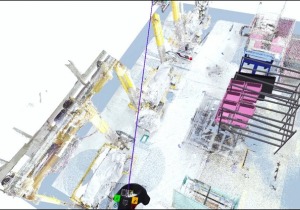

Η χρήση εικονικής πραγματικότητας ήδη παίζει σημαντικό ρόλο στο σχεδιασμό χώρων logistics. Σε ένα εικονικό περιβάλλον, οι σχεδιαστές μπορούν γρήγορα και αποδοτικά να οριοθετούν μελλοντικές περιοχές logistics πλήρως και να αξιολογούν πόσος χώρος χρειάζεται, για παράδειγμα. Ο σχεδιασμός βασίζεται σε 3D δεδομένα που αντιπροσωπεύουν τις πραγματικές δομές μιας αίθουσας logistics. Τα τελευταία χρόνια, το BMW Group έχει αποτυπώσει τα εργοστάσιά της σε ψηφιακή μορφή με ακρίβεια χιλιοστού, χρησιμοποιώντας 3D σκάνερ και κάμερες υψηλής ανάλυσης. Αυτό δημιουργεί μία τρισδιάστατη εικόνα των δομών, έτσι ώστε η μηχανική καταγραφή της περιοχής δεν είναι πλέον απαραίτητη. Όταν σχεδιάζουν μελλοντικές περιοχές logistics, οι ειδικοί του BMW Group συνδυάζουν τώρα υφιστάμενα δεδομένα με μία εικονική βιβλιοθήκη ραφιών, καλαθιών και μικρών κουτιών και περίπου 50 ακόμα λειτουργικούς πόρους ευρείας χρήσης.

Η επιλογή, τοποθέτηση, μετακίνηση και αφαίρεση δομών και περιοχών logistics καθώς και οι μετρήσεις αποστάσεων και περιοχών, απλοποιούνται σε ένα εικονικό περιβάλλον. Αρκετοί σχεδιαστές μπορούν επίσης να δουλέψουν στη σχεδίαση της ίδιας περιοχής, ανεξάρτητα από την τοποθεσία τους.

Για τη σωστή χρήση δεδομένων, το BMW Group βασίζεται και στην τεχνητή νοημοσύνη. Τεχνητά, νευρωνικά δίκτυα ‘εκπαιδεύονται’ μαθαίνοντας μέσα από καθήκοντα και αποτελέσματα – για παράδειγμα το σύστημα εξοικειώνεται με την εμφάνιση διαφορετικών τύπων κοντέινερ από φωτογραφίες τραβηγμένες από διαφορετικές γωνίες. Εκπαιδεύοντας το δίκτυο με αυτό τον τρόπο, αυτό μπορεί να αναγνωρίζει τους τύπους κοντέινερ που έχει μάθει από νέες φωτογραφίες αξιόπιστα και ανεξάρτητα. Εφαρμογές που περιλαμβάνουν νευρωνικά δίκτυα απαιτούν τεράστια υπολογιστική ισχύ και προκειμένου να την εξασφαλίσει, το BMW Group επενδύει σε προηγμένο εξοπλισμό Η/Υ.

Δοκιμές για σύγχρονα συστήματα μεταφοράς μικρών φορτίων και ρομπότ με πνευματικές λαβές

Οι περιοχές αποθήκευσης και οι διάδρομοι καταλαμβάνουν πολύ χώρο σε οποιοδήποτε εργοστάσιο. Σε συνεργασία με δύο εξωτερικούς εταίρους, το Εργοστάσιο του BMW Group στο Regensburg δοκιμάζει αυτή τη στιγμή ένα σύγχρονο σύστημα μεταφοράς μικρών φορτίων με πνευματικό ρομποτικό βραχίονα. Η μοναδικότητα αυτής της μεθόδου είναι η ιδέα τοποθέτησης κοντέινερ ίδιου μεγέθους σε διάταξη ‘ενός πάνω από το άλλο’, μειώνοντας επομένως τις απαιτήσεις χώρου. Μικρά ρομπότ τοποθετούνται στην κορυφή της στοίβας και αφαιρούν τα απαιτούμενα εξαρτήματα, κάνοντας αναδιάταξη των κοντέινερ. Σαν αποτέλεσμα, κοντέινερ με εξαρτήματα υψηλής ζήτησης αυτόματα τοποθετούνται ψηλότερα και τα υπόλοιπα πιο κάτω. Στη συνέχεια, ένα πνευματικό ελαφρύ ρομπότ αφαιρεί τα εξαρτήματα από τα κοντέινερ. Χρησιμοποιώντας μία ειδική αρπάγη, παίρνει επίσης ευαίσθητα εξαρτήματα από τα κουτιά και τα ετοιμάζει για χρήση σαν ένα διαμορφωμένο πακέτο συναρμολόγησης. Χάρη σε ένα μελετημένο σύστημα ασφαλείας, το ρομπότ μπορεί να εργάζεται δίπλα στους εργαζόμενους χωρίς προστατευτική μπαριέρα.

Συνδεδεμένη Διανομή: Διαφάνεια στην παράδοση οχημάτων από το εργοστάσιο στον έμπορο

Όπως η παράδοση εξαρτημάτων στο εργοστάσιο, έτσι και η μεταφορά οχημάτων στις εκθέσεις των εμπόρων, μπορεί να παρακολουθείται ψηφιακά και με απόλυτη διαφάνεια. Το πρώην πιλοτικό πρόγραμμα Συνδεδεμένης Διανομής (Connected Distribution) ενσωματώθηκε φέτος πλήρως στη μαζική παραγωγή. Το σύστημα χρησιμοποιεί το ίδιο λογισμικό ενσωματωμένο σε οχήματα BMW Group για παρακολούθηση της θέσης των ολοκληρωμένων οχημάτων όταν είναι έτοιμα να φύγουν από το εργοστάσιο. Το όχημα μεταδίδει την τρέχουσα γεωγραφική θέση και κατάστασή του στο κέντρο logistics μέσω ενός δικτύου κινητής τηλεφωνίας όταν είναι απενεργοποιημένο. Με αυτό τον τρόπο, το όχημα λειτουργεί σαν ένας ευφυής αισθητήρας που μπορεί να στέλνει ή να λαμβάνει σημαντικές πληροφορίες. Τα δεδομένα αυτά βοηθούν το προσωπικό συναρμολόγησης, τα logistics διανομής και τους συναδέλφους στις διάφορες αγορές να βελτιώσουν της αξιοπιστία παράδοσης και να μειώσουν τους ‘κενούς’ χρόνους. Στη δεύτερη φάση εξέλιξης, η οθόνη του οχήματος θα χρησιμοποιείται για να επιβεβαιώσει ότι το όχημα έχει παραδοθεί. Πριν τη μεταφορά του οχήματος στην Έκθεση, η λειτουργία Connected Distribution απενεργοποιείται και ενεργοποιείται το ConnectedDrive. Αυτό σημαίνει ότι το όχημα δεν παρακολουθείται πλέον και τα δεδομένα κατάστασής του δεν καταγράφονται.

Έμφαση στη βιωσιμότητα: Φορτηγά που κινούνται με φυσικό αέριο, ηλεκτρισμό και - μελλοντικά - με υδρογόνο, θα μειώσουν τις εκπομπές ρύπων

Τα Logistics μπορούν να βοηθήσουν το BMW Group να πετύχει τους στόχους βιωσιμότητας. Στόχος εδώ είναι η συνεχής επέκταση των μέσων μεταφοράς με μειωμένες εκπομπές ρύπων. Πάνω από το 60% όλων των νέων οχημάτων φεύγουν τώρα από τα εργοστάσια παραγωγής μέσω σιδηροδρόμων. Εν τούτοις, η χρήση φορτηγών σε ορισμένες διαδρομές εξακολουθεί να είναι απαραίτητη. Για μείωση των ρύπων από τέτοιες διαδρομές, το BMW Group ήδη χρησιμοποιεί φορτηγά φυσικού αερίου και ηλεκτρικά σε συνεργασία με παρόχους υπηρεσιών logistics. Στόχος είναι μείωση των εκπομπών ρύπων από τα φορτηγά κατά 40% μέχρι το 2030 και μηδενικές εκπομπές ρύπων μέχρι το 2050.

Εννέα ηλεκτρικά φορτηγά μπαταρίας ήδη χρησιμοποιούνται στα εργοστάσια του BMW Group σε Μόναχο, Regensburg, Landshut και Λειψία για αυτές τις διαδρομές. Η τρέχουσα αυτονομία των ηλεκτρικών φορτηγών τα καθιστά ιδανικά για μεταφορές μέσα στο εργοστάσιο ή σε μικρές αποστάσεις.

Φορτηγά που λειτουργούν με φυσικό αέριο (LNG) θα χρησιμοποιούνται επίσης περισσότερο στο μέλλον. Πρώτες δοκιμαστικές διαδρομές μεταξύ των εργοστασίων του BMW Group στο Steyr, Αυστρία και το Regensburg έχουν δείξει θετικά αποτελέσματα. Τα LNG φορτηγά μπορούν να μειώσουν τις εκπομπές CO2 μέχρι 25%, ενώ όσα λειτουργούν με βιοαέριο μπορούν να πετύχουν μείωση έως 95%. Λόγω της μεγάλης αυτονομίας του, μέχρι 1.600 km, τα LNG φορτηγά είναι ιδανικά για μεγάλες αποστάσεις.

Μακροπρόθεσμα, υδρογονοκίνητα φορτηγά μπορούν επίσης να χρησιμοποιούνται για την επίτευξη του στόχου μηδενικών ρύπων από τον τομέα logistics μέχρι το 2050. Αυτή η τεχνολογία είναι ακόμα σε εξέλιξη.